まだ、何が必要不要がはっきりしていませんが、ざっとこの程度の大きさと機器の配置を考えています。

とりあえす、サービスポートは多めに付けておこうと考えています。

EDWARDS製です、新品はとても高価なものです。

RP(油回転ポンプ)で排気した後に、起動します。

希薄空気を(気体分子の領域)を叩き出すようにして排気するらしいです。

この、タービンが60000rpmで回転します。

これ以外には

RP:油回転ポンプ

MB:メカニカルブースターポンプ(ルーツポンプ)

B−Aゲージ:ワイドレンジの新品です!!

....まだまだ、ゴールは遠い。

中古なんですが、チャンバーにするので程度の良いものをさがしました。

また、同じ径でも肉厚が薄いものもあるので、現物を確認しないとわかりません。今回は、54cmのもので肉厚は 5mm程度です。これではとても真空には耐えられないので、外側にリブを溶接して補強します。

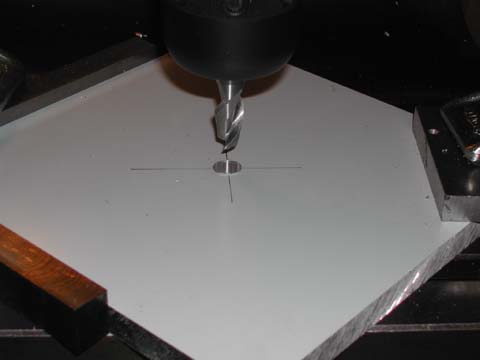

丸い円盤は、チャンバーのフランジ用の材料です。

サーキュラテーブルの中心にM12スタッドボルトを立ててクランプで固定します。当然、サーキュラまで削らないよう に敷き板を敷いてあります。

この後、外形を仕上げてから、内径を仕上げます。

内径はフランジ厚みの半分まで管がはまりますので段付きとなります。