最初の一枚目の加工なので、念のためセンタードリルで目印を付けていますが、二枚目からはいきなり8mmのドリルで 下穴を明けています。10枚加工するの で、位置決め治具を製作してサーキュラに付けてあります。これで、量産も楽(10枚だけど...)。

Oリング溝は旋盤加工で行いました。

フランジ面に傷がつかないように...重要なのは0リング溝の底部ですが。せっかく、綺麗に仕上げたので、傷がつく のは悲しいですから...アルミはすぐ 傷が付いてしまいます。

まずは、取っ手を外します。

リベット止めなのでリベットの頭を金鋸で切り落として、電ドルで穴を明けます。

リベット穴からジグソーの刃をいれて、切断開始です。

かなりの騒音...かつ、ジグソーが暴れる....手鋸よりは断然まし。

音はうるさいが、厚みが薄い4.5mmくらい?なので結構早くきれます。

切断途中で、傷防止用に紙テープで保護しました。

でかい....外径660mm、板厚10mm(薄いかな、厚いのは予算の都合と重いので、実用限界で何とか...)

サーキュラ(φ200、φ300もあるが65kgと重たくてのせられない)に乗せるため中央に穴を明ける。

おっと、サーキュラのボルトはM12...キリがない。エンドミルは使えないし...

ジャーん、面取りカッター登場、径は16mmOK

おお、ちゃんと明いた。

今回の円盤はコンター切りなので周囲に鋸目が残っているのでそれを仕上げるのと、外径寸法を出すために加工します。

うを~、びびる~。 φ200のサーキュラには荷が重いかぁ.....。

こういうときには、サーキュラのクランプを利かせてっと...多少まし。

ハンドルが重い~。(回転クランプしているからね)、かつ時間かかる。

鋸目は消えるが、エンドミルのビビリ痕が残る。寸法は出ているので良いとするか。

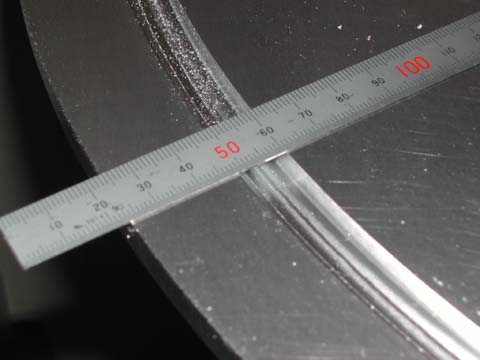

芯だしを行っているところです。

全周0.5mm厚みで残したところをφ4のエンドミルで貫通させ切り抜きしています、所々切り抜かない場所を作って おかないと、途中でリングが傾いてそれ 以上切り落とせなくなるります。

4箇所、切り落とさない場所を作って、後で手鋸で切断します。

使用しない寸胴鍋の切り落とした方に、端切れを溶接してみました。

まだ、ビードが途中で乱れたりするので、更なる練習が必要です。

鍋の板厚的には溶接しやすい印象でした。 板厚が厚いと、熱が奪われて補強リブ側が先に溶けたりするのですが、今回 はその様な心配は無かったようです。