最近は、週末に次の週末で使用する材料(必要な材料のみ)手配する方式に変え、見込み発注は止めました・・・

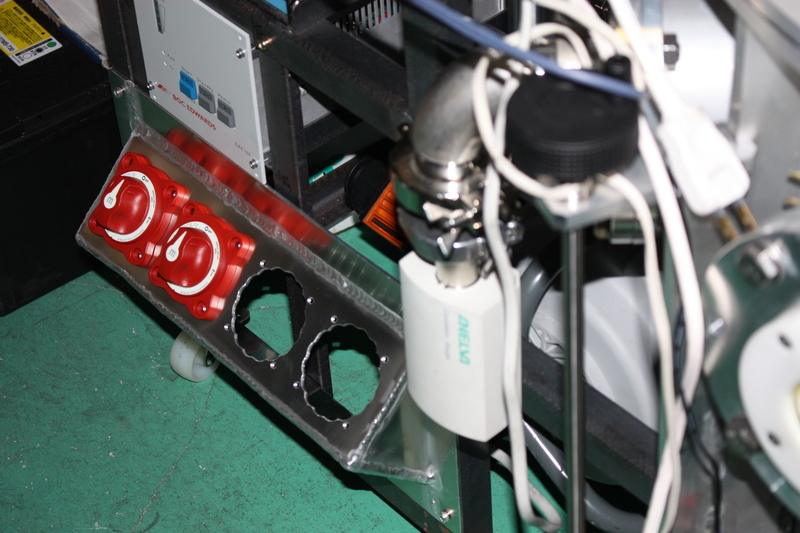

今週末は、蒸着フィラメント回路を切り替えるスイッチ(バッテリースイッチ)のパネル製作です。

パネル材料は3mm厚のA5052材を使用します。

加工組立は、スイッチの穴加工をフライスで行い、アルゴン溶接で組み立てました。

よって、研磨研究会に出向いて出張蒸着なんてことも可能になるわけです。

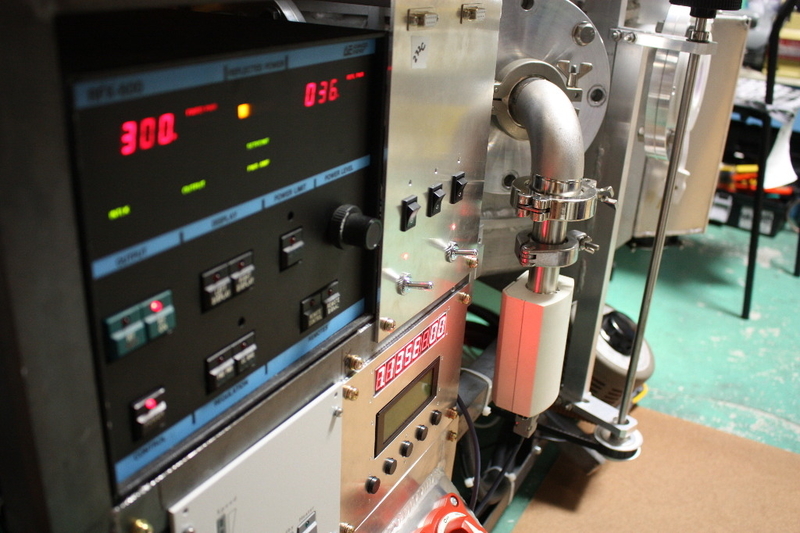

まだ、ばらばらの状態ですが、テストしてOKであればフレームに組み込みます。

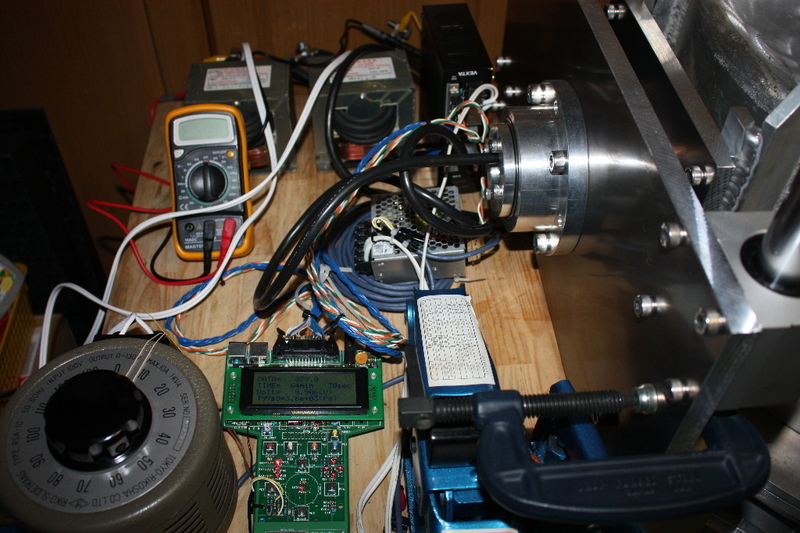

続いて、プラネタリー機構のモータドライバとの接続ケーブル延長を行い。

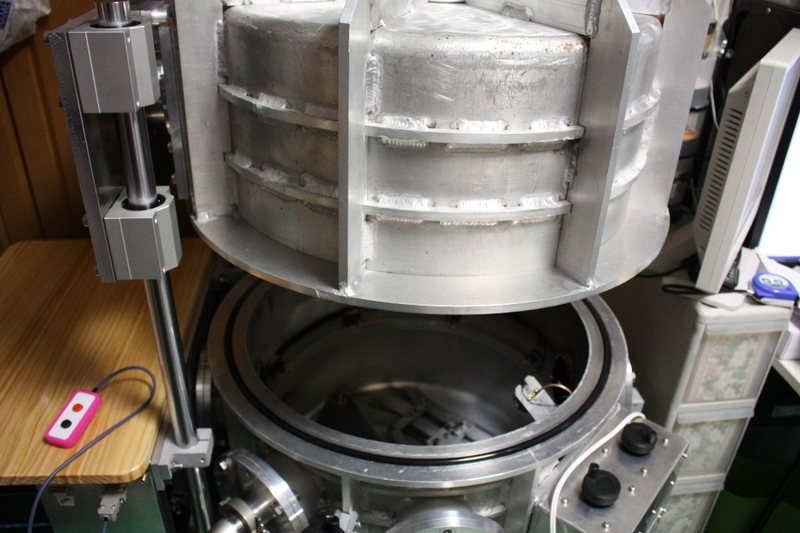

駆動チェーン部分のカバーを制作して蒸着準備を整えました。

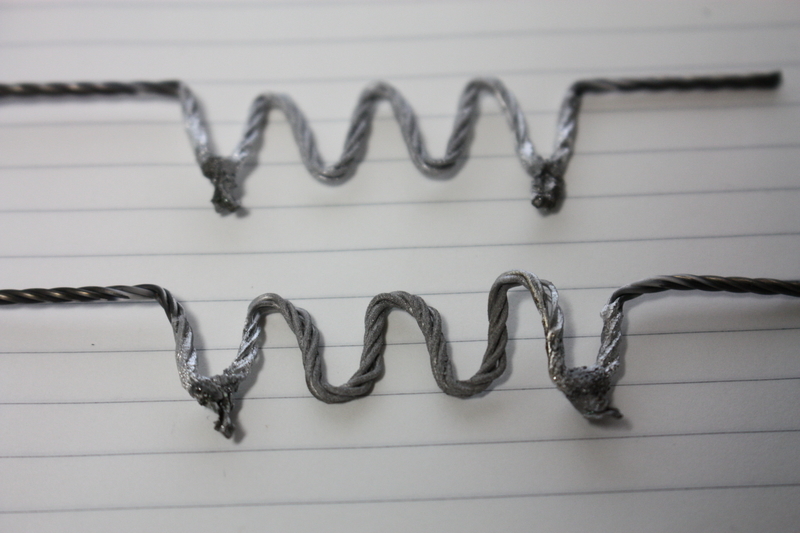

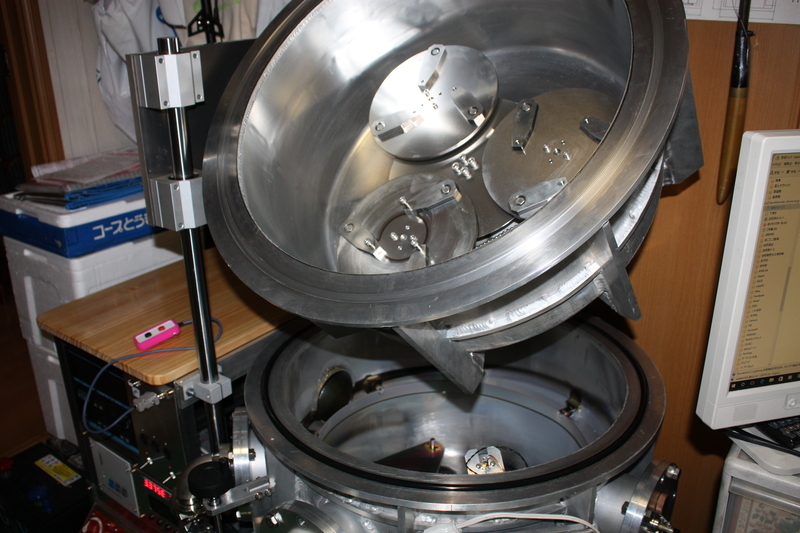

フィラメントは4回使いまわしで蒸着中に切れることはありませんでした。

大量調達したフィラメントは波型で4か所かアルミを引っ掛けられるのですが、端子台に熱を奪われるので両端のアルミが蒸 発せず残ってしまいます。

よって両端が役に立っていません・・・上下逆にして3か所にした方が蒸発量を稼げるかもしれません。

来週は、これらをフレームに組み込み、本配線する予定です。

電動シリンダを使用して駆動しています。

電気関係の組み込みで手こずった点は、水晶膜厚計のセンサアンプから左側面のマイコンまでの配線をテストの時よりも長く したら動作しなくなったため、急遽LVDSドライバ・レシーバ(DS90C401,402)調達し回路変更で何とか解決 できました。

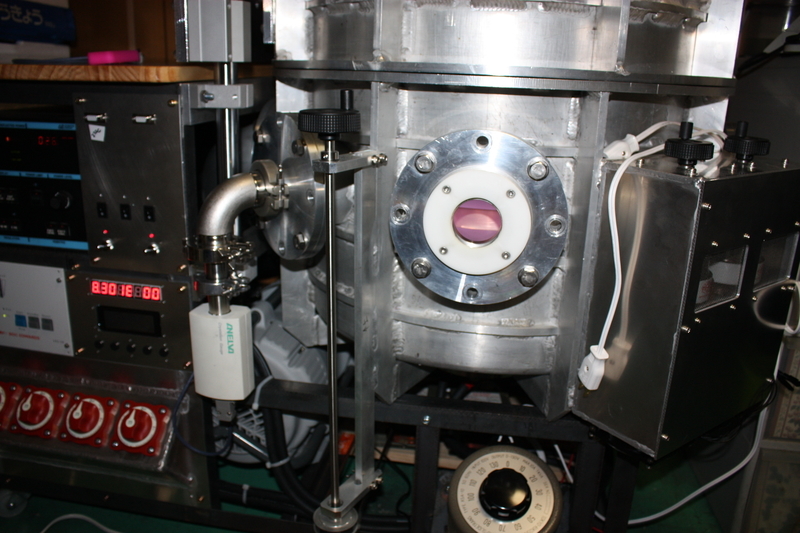

蒸着条件の方は、何とかなりつつあります。

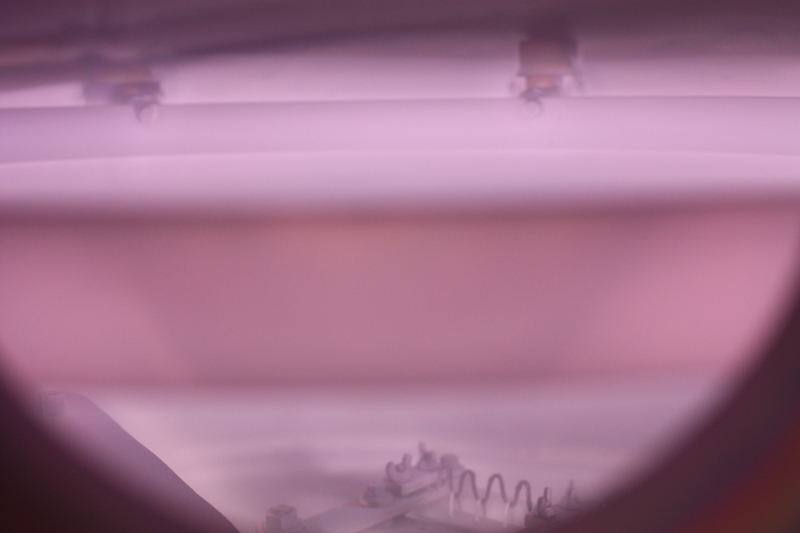

プラズマクリーニングとアルミの条件はほぼ出ました。

SiO2の蒸着条件も、水晶膜厚計で蒸着厚みの変化が把握できるようになったので、再現性が高まり、条件も概ね決まりつ つある状態です。

SiO2は2mm程度の粒状の材料を使うので、ボートタイプのフィラメントを使用しますが、カタログの推奨ではタンタル なのですが、タングステンと比較すると、ボートへのダメージはタングステンの方が少ないのと、蒸着後のボート周辺の黒化 が少ないので、当面問題がなければタングステンを使用することにしました。

価格的にも若干タングステンの方が安くなります・・・

前回報告のSiO2膜の黄ばみについては、タングステンであれば着色が認められなかったので、私の蒸着条件においてはタ ングステンが良いのかもしれません。

素人条件で、蒸着メーカとは違っていると思いますので、参考にはならないと思いますが・・・どなたか自作されていました ら、情報交換しませんか・・・

何とか、7月の研磨研究会に持ち込みできそうな状態にはなってきました。

あとは、15cm、20cmの鏡ホルダーを準備せねば・・・